खाद्यतेल शुद्धीकरण प्रक्रिया: वॉटर डिगमिंग

उत्पादन वर्णन

तेल शुद्धीकरण प्लांटमधील डिगमिंग प्रक्रिया म्हणजे कच्च्या तेलातील गम अशुद्धी भौतिक किंवा रासायनिक पद्धतींनी काढून टाकणे आणि तेल शुद्धीकरण/शुद्धीकरण प्रक्रियेतील हा पहिला टप्पा आहे. तेलबियापासून स्क्रू दाबून आणि सॉल्व्हेंट काढल्यानंतर, कच्च्या तेलात प्रामुख्याने ट्रायग्लिसराइड्स आणि काही नॉन-ट्रायग्लिसराइड्स असतात. फॉस्फोलिपिड्स, प्रथिने, कफ आणि साखर यासह नॉन-ट्रायग्लिसराइड रचना ट्रायग्लिसराइड्सवर प्रतिक्रिया देऊन कोलॉइड तयार करेल, ज्याला गम अशुद्धी म्हणतात.

डिंकातील अशुद्धता केवळ तेलाच्या स्थिरतेवरच परिणाम करत नाही तर तेल शुद्धीकरण आणि खोल प्रक्रियेच्या प्रक्रियेवर देखील परिणाम करते. उदाहरणार्थ, क्षारीय शुद्धीकरण प्रक्रियेत नॉन-डिगम केलेले तेल इमल्सिफाइड तेल तयार करणे सोपे आहे, त्यामुळे ऑपरेशनमध्ये अडचण, तेल शुद्धीकरण नुकसान आणि सहायक सामग्रीचा वापर वाढतो; डिकलरायझेशन प्रक्रियेत, नॉन-डिगम्ड तेल शोषकांचा वापर वाढवेल आणि विरंगुळ्याची प्रभावीता कमी करेल. म्हणून, तेल निर्जंतुकीकरण, तेल विरंगीकरण आणि तेल दुर्गंधीकरण करण्यापूर्वी तेल शुद्धीकरण प्रक्रियेतील पहिली पायरी म्हणून डिंक काढणे आवश्यक आहे.

डिगमिंगच्या विशिष्ट पद्धतींमध्ये हायड्रेटेड डिगमिंग (वॉटर डिगमिंग), ऍसिड रिफायनिंग डिगमिंग, अल्कली रिफाइनिंग पद्धत, शोषण पद्धत, इलेक्ट्रोपॉलिमायझेशन आणि थर्मल पॉलिमरायझेशन पद्धत समाविष्ट आहे. खाद्यतेल शुद्धीकरण प्रक्रियेत, हायड्रेटेड डिगमिंग ही सर्वात सामान्यपणे वापरली जाणारी पद्धत आहे, जी हायड्रेटेबल फॉस्फोलिपिड्स आणि काही नॉन-हायड्रेट फॉस्फोलिपिड्स काढू शकते, तर उर्वरित नॉन-हायड्रेट फॉस्फोलिपिड्स ॲसिड रिफाइनिंग डिगमिंगद्वारे काढणे आवश्यक आहे.

1. हायड्रेटेड डिगमिंगचे कार्य तत्त्व (वॉटर डिगमिंग)

सॉल्व्हेंट काढण्याच्या प्रक्रियेतील कच्च्या तेलामध्ये पाण्यात विरघळणारे घटक असतात, ज्यात प्रामुख्याने फॉस्फोलिपिड्स असतात, जे तेल वाहतूक आणि दीर्घकालीन साठवण दरम्यान कमीतकमी पर्जन्य आणि स्थिरीकरण सक्षम करण्यासाठी तेलातून काढून टाकणे आवश्यक असते. फॉस्फोलिपिड्स सारख्या डिंकातील अशुद्धीमध्ये हायड्रोफिलिकचे वैशिष्ट्य असते. सर्वप्रथम, तुम्ही गरम कच्च्या तेलामध्ये ठराविक प्रमाणात गरम पाणी किंवा इलेक्ट्रोलाइट जलीय द्रावण जसे मीठ आणि फॉस्फोरिक ऍसिड मिसळू शकता. ठराविक प्रतिक्रियेच्या कालावधीनंतर, डिंकातील अशुद्धता घनरूप, कमी आणि तेलातून काढून टाकली जाईल. हायड्रेटेड डिगमिंग प्रक्रियेत, अशुद्धता प्रामुख्याने फॉस्फोलिपिड, तसेच काही प्रथिने, ग्लिसरील डायग्लिसराइड आणि म्युसिलेज असतात. इतकेच काय, काढलेल्या हिरड्यांवर अन्न, पशुखाद्य किंवा तांत्रिक वापरासाठी लेसिथिनमध्ये प्रक्रिया केली जाऊ शकते.

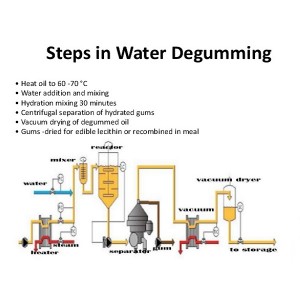

2. हायड्रेटेड डिगमिंगची प्रक्रिया (वॉटर डिगमिंग)

वॉटर डिगमिंग प्रक्रियेमध्ये कच्च्या तेलामध्ये पाणी घालणे, पाण्यात विरघळणारे घटक हायड्रेट करणे आणि नंतर त्यातील बहुतांश भाग केंद्रापसारक पृथक्करणाद्वारे काढून टाकणे यांचा समावेश होतो. सेंट्रीफ्यूगल पृथक्करणानंतरचा प्रकाश टप्पा म्हणजे क्रूड डिगम्ड ऑइल आणि सेंट्रीफ्यूगल पृथक्करणानंतरचा जड टप्पा म्हणजे पाणी, पाण्यात विरघळणारे घटक आणि अंतर्भूत तेल यांचे मिश्रण, ज्याला एकत्रितपणे "हिरड्या" असे संबोधले जाते. कच्च्या डिगम्ड तेलाला स्टोरेजमध्ये पाठवण्यापूर्वी वाळवले जाते आणि थंड केले जाते. हिरड्या जेवणावर परत टाकल्या जातात.

ऑइल रिफायनिंग प्लांटमध्ये, हायड्रेटेड डिगमिंग मशीन ऑइल डिसीडिफिकेशन मशीन, डिकॉलरायझेशन मशीन आणि डीओडोरायझिंग मशीनसह चालविली जाऊ शकते आणि ही मशीन्स तेल शुद्धीकरण उत्पादन लाइनची रचना आहेत. शुद्धीकरण रेषेचे अधून-मधून प्रकार, अर्ध-सतत प्रकार आणि पूर्णपणे सतत प्रकारात वर्गीकरण केले जाते. ग्राहक त्यांच्या आवश्यक उत्पादन क्षमतेनुसार प्रकार निवडू शकतो: दररोज 1-10 टन उत्पादन क्षमता असलेला कारखाना अधूनमधून प्रकारची उपकरणे वापरण्यासाठी योग्य आहे, 20-50 टन प्रतिदिन कारखाना अर्ध-सतत प्रकारची उपकरणे वापरण्यासाठी योग्य आहे, उत्पादन 50t पेक्षा जास्त प्रतिदिन पूर्णपणे सतत प्रकारची उपकरणे वापरण्यासाठी योग्य आहे. सर्वात सामान्यपणे वापरले जाणारे प्रकार म्हणजे इंटरमिटंट हायड्रेटेड डिगमिंग उत्पादन लाइन.

तांत्रिक मापदंड

हायड्रेटेड डिगमिंग (वॉटर डिगमिंग) चे मुख्य घटक

3.1 जोडलेल्या पाण्याचे प्रमाण

(१) जोडलेल्या पाण्याचा फ्लोक्युलेशनवर होणारा परिणाम: योग्य प्रमाणात पाण्यामुळे स्थिर बहु-स्तर लिपोसोम रचना तयार होऊ शकते. अपुऱ्या पाण्यामुळे अपूर्ण हायड्रेशन आणि खराब कोलाइडल फ्लोक्युलेशन होईल; जास्त पाण्यामुळे पाणी-तेल इमल्सिफिकेशन तयार होते, जे तेलापासून अशुद्धता वेगळे करणे कठीण असते.

(2) वेगवेगळ्या ऑपरेटिंग तापमानात जोडलेले पाणी सामग्री (W) आणि ग्लुम सामग्री (G) यांच्यातील संबंध:

| कमी तापमान हायड्रेशन (20 ~ 30 ℃) | W=(0.5~1)G |

| मध्यम तापमान हायड्रेशन (60~65℃) | W=(2~3)G |

| उच्च तापमान हायड्रेशन (85~95℃) | W=(3~3.5)G |

(३) नमुना चाचणी: जोडलेल्या पाण्याचे योग्य प्रमाण नमुना चाचणीद्वारे निश्चित केले जाऊ शकते.

3.2 ऑपरेटिंग तापमान

ऑपरेशनचे तापमान सामान्यत: गंभीर तापमानाशी संबंधित असते (चांगल्या फ्लोक्युलेशनसाठी, ऑपरेशनचे तापमान गंभीर तापमानापेक्षा किंचित जास्त असू शकते). आणि ऑपरेशन तापमान वाढलेल्या पाण्याच्या प्रमाणावर परिणाम करेल जेव्हा तापमान जास्त असते, पाण्याचे प्रमाण मोठे असते, अन्यथा, ते लहान असते.

3.3 हायड्रेशन मिक्सिंगची तीव्रता आणि प्रतिक्रिया वेळ

(1) इनहोमोजेनिअस हायड्रेशन: गम फ्लोक्युलेशन ही परस्परसंवादाच्या ठिकाणी एक विषम प्रतिक्रिया आहे. एक स्थिर तेल-पाणी इमल्शन स्थिती तयार करण्यासाठी, मिश्रण यांत्रिक मिश्रणाने थेंब पूर्णपणे विखुरले जाऊ शकतात, यांत्रिक मिश्रण तीव्र करणे आवश्यक आहे विशेषतः जेव्हा जोडलेल्या पाण्याचे प्रमाण मोठे असते आणि तापमान कमी असते.

(२) हायड्रेशन मिक्सिंगची तीव्रता: पाण्यात तेल मिसळताना, ढवळण्याचा वेग ६० आर/मिनिट असतो. फ्लोक्युलेशन निर्माण होण्याच्या कालावधीत, ढवळण्याचा वेग 30 आर/मिनिट असतो. हायड्रेशन मिक्सिंगची प्रतिक्रिया वेळ सुमारे 30 मिनिटे आहे.

3.4 इलेक्ट्रोलाइट्स

(1) इलेक्ट्रोलाइट्सचे प्रकार: मीठ, तुरटी, सोडियम सिलिकेट, फॉस्फोरिक ऍसिड, सायट्रिक ऍसिड आणि सौम्य सोडियम हायड्रॉक्साइड द्रावण.

(२) इलेक्ट्रोलाइटचे मुख्य कार्य:

a इलेक्ट्रोलाइट्स कोलॉइडल कणांचे काही इलेक्ट्रिक चार्ज निष्प्रभावी करू शकतात आणि कोलाइडल कणांना अवसादन करण्यास प्रोत्साहन देऊ शकतात.

b हायड्रेटेड फॉस्फोलिपिड्सचे हायड्रेटेड फॉस्फोलिपिड्समध्ये रूपांतर करणे.

c तुरटी: flocculant मदत. तुरटी तेलातील रंगद्रव्ये शोषू शकते.

d मेटल आयन सह chelate आणि त्यांना काढण्यासाठी.

e कोलोइडल फ्लोक्युलेशनला प्रोत्साहन देण्यासाठी आणि फ्लॉक्समधील तेलाचे प्रमाण कमी करण्यासाठी.

3.5 इतर घटक

(1) तेलाची एकसमानता: हायड्रेशन करण्यापूर्वी, कच्चे तेल पूर्णपणे ढवळले पाहिजे जेणेकरून कोलाइड समान रीतीने वितरीत करता येईल.

(२) जोडलेल्या पाण्याचे तापमान: जेव्हा हायड्रेशन होते तेव्हा पाणी घालण्याचे तापमान तेलाच्या तापमानाच्या बरोबरीचे किंवा किंचित जास्त असावे.

(३) पाण्याची गुणवत्ता जोडली

(4) ऑपरेशनल स्थिरता

सर्वसाधारणपणे बोलायचे झाल्यास, डिगमिंग प्रक्रियेचे तांत्रिक मापदंड तेलाच्या गुणवत्तेनुसार निर्धारित केले जातात आणि डिगमिंग प्रक्रियेतील वेगवेगळ्या तेलांचे पॅरामीटर्स भिन्न असतात. तुम्हाला तेल शुद्ध करण्यात स्वारस्य असल्यास, कृपया तुमचे प्रश्न किंवा कल्पना आमच्याशी संपर्क साधा. आम्ही आमच्या व्यावसायिक अभियंत्यांना एक योग्य तेल लाइन सानुकूलित करण्यासाठी व्यवस्था करू जी तुमच्यासाठी संबंधित तेल शुद्धीकरण उपकरणांसह सुसज्ज असेल.