गरम हवा कोरडे करणे आणि कमी-तापमानात कोरडे होणे (याला जवळ-ॲम्बियंट ड्रायिंग किंवा इन-स्टोअर देखील म्हटले जाते)rying) दोन मूलभूतपणे भिन्न कोरडे तत्त्वे वापरतात. दोन्हीचे स्वतःचे फायदे आणि तोटे आहेत आणि काहीवेळा एकत्रितपणे वापरले जातात उदा., दोन टप्प्यातील कोरडे प्रणालीमध्ये.

गरम हवा कोरडे जलद कोरडे करण्यासाठी उच्च तापमान वापरते आणि जेव्हा सरासरी ओलावा सामग्री (MC) इच्छित अंतिम MC पर्यंत पोहोचते तेव्हा कोरडे करण्याची प्रक्रिया समाप्त होते.

कमी-तापमान कोरडे करताना, कोरड्या हवेच्या तापमानापेक्षा सापेक्ष आर्द्रता (RH) नियंत्रित करणे हे उद्दिष्ट असते जेणेकरून खोल पलंगातील सर्व धान्यांचे थर समतोल ओलावा सामग्री (EMC) पर्यंत पोहोचू शकतील.

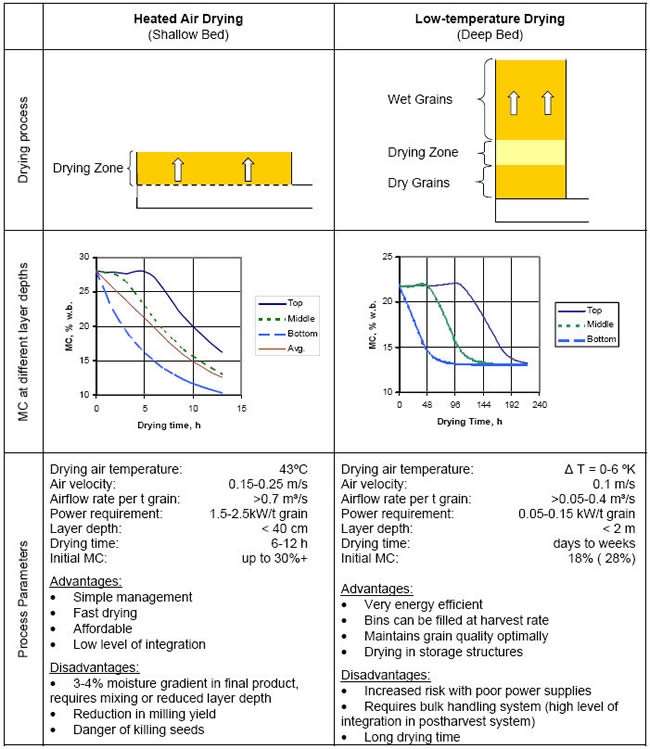

खालील सारणी मुख्य फरक दर्शवते:

गरम-एअर फिक्स्ड-बेड बॅच ड्रायरमध्येगरम कोरडे होणारी हवा इनलेटमध्ये धान्याच्या मोठ्या प्रमाणात प्रवेश करते, पाणी शोषून घेत असताना धान्यातून फिरते आणि आउटलेटमधील धान्य मोठ्या प्रमाणात बाहेर पडते. इनलेटवरील धान्य जलद सुकते कारण तेथे कोरड्या हवेची पाणी शोषण्याची क्षमता सर्वाधिक असते. उथळ पलंगामुळे आणि तुलनेने उच्च वायुप्रवाह दरांमुळे, धान्याच्या मोठ्या प्रमाणातील सर्व थरांमध्ये कोरडे होते, परंतु आतमध्ये सर्वात जलद आणि आउटलेटमध्ये सर्वात कमी (टेबलमध्ये कोरडे वक्र पहा).

परिणामी, ओलावा ग्रेडियंट विकसित होतो, जो कोरडेपणाच्या शेवटी देखील असतो. जेव्हा धान्याची सरासरी आर्द्रता (एअर इनलेट आणि ड्रायिंग एअर आउटलेटमध्ये घेतलेले नमुने) इच्छित अंतिम ओलावा सामग्रीच्या समान असते तेव्हा कोरडे करण्याची प्रक्रिया थांबविली जाते. जेव्हा धान्य उतरवले जाते आणि पिशव्यामध्ये भरले जाते तेव्हा वैयक्तिक धान्य समतोल होते म्हणजे ओले धान्य पाणी सोडते जे ड्रायरचे धान्य शोषून घेतात जेणेकरून काही काळानंतर सर्व धान्यांमध्ये समान एमसी असते.

तथापि, ड्रायरचे दाणे पुन्हा ओले केल्याने, दळण प्रक्रियेत दाणे तुटण्यास कारणीभूत ठरतात. हे स्पष्ट करते की फिक्स्ड बेड बॅच ड्रायरमध्ये वाळलेल्या धान्याची मिलिंग रिकव्हरी आणि हेड राइस रिकव्हरी इष्टतम का नाही. वाळवताना ओलावा ग्रेडियंट कमी करण्याचा एक मार्ग म्हणजे वाळवण्याची वेळ सुमारे 60-80% निघून गेल्यानंतर वाळवण्याच्या डब्यात धान्य मिसळणे.

कमी-तापमान कोरडे मध्येड्रायर व्यवस्थापनाचा उद्देश हा आहे की कोरड्या हवेचा RH समतोल सापेक्ष आर्द्रता (ERH) वर धान्याच्या इच्छित अंतिम ओलावा सामग्रीशी किंवा समतोल आर्द्रता सामग्री (EMC) यांच्याशी संबंधित आहे. तापमानाचा प्रभाव आरएच (टेबल 2) च्या तुलनेत कमी आहे.

उदाहरणार्थ 14% चे अंतिम MC हवे असल्यास, सुमारे 75% कोरड्या हवेच्या RH ला लक्ष्य केले पाहिजे. सराव मध्ये कोरड्या हंगामात सभोवतालची हवा दिवसा वापरली जाऊ शकते. रात्री आणि पावसाळ्यात सभोवतालची हवा 3-6ºK ने किंचित प्री-गरम करणे RH ला योग्य पातळीवर आणण्यासाठी पुरेसे आहे.

कोरडे होणारी हवा इनलेटमध्ये धान्याच्या मोठ्या प्रमाणात प्रवेश करते आणि धान्याच्या मोठ्या भागातून फिरताना ती हवा संपृक्त होईपर्यंत ओले धान्य सुकते. पाणी शोषून घेत असताना हवा काही अंशांनी थंड होते. धान्याच्या मोठ्या भागातून पुढे जाताना हवा अधिक पाणी शोषू शकत नाही, कारण ती आधीच संपृक्त आहे, परंतु ती श्वासोच्छ्वास, कीटक आणि बुरशीच्या वाढीमुळे निर्माण होणारी उष्णता उचलते आणि त्यामुळे ओले धान्य विभाग गरम होण्यास प्रतिबंध करते. अनेक सेंटीमीटर खोलीचा सुकणारा पुढचा भाग विकसित होतो आणि वाळलेल्या धान्याला मागे ठेवून हळूहळू आउटलेटकडे सरकतो. वाळवल्यानंतर धान्य मोठ्या प्रमाणात बाहेर पडल्यानंतर वाळवण्याची प्रक्रिया पूर्ण होते. सुरुवातीच्या ओलाव्याचे प्रमाण, हवेचा प्रवाह दर, धान्य मोठ्या प्रमाणात खोली आणि कोरडे हवेच्या गुणधर्मांवर अवलंबून यास 5 दिवसांपासून अनेक आठवडे लागू शकतात.

कमी तापमानात कोरडे करण्याची प्रक्रिया अतिशय सौम्य आहे आणि उच्च उगवण दर राखून उत्कृष्ट दर्जाचे उत्पादन करते. अतिशय कमी हवेचा वेग (0.1 m/s) वापरला जात असल्याने आणि कोरड्या हवेला प्री-गरम करण्याची नेहमीच गरज नसते, सर्व कोरड्या प्रणालींमध्ये विशिष्ट ऊर्जेची आवश्यकता सर्वात कमी असते. 18% पेक्षा जास्त नसलेल्या MC सह भातासाठी दुसऱ्या टप्प्यात सुकणे म्हणून कमी-तापमानावर कोरडे करण्याची शिफारस केली जाते. IRRI मधील संशोधनात असे दिसून आले आहे की काळजीपूर्वक ड्रायर व्यवस्थापनाने 28% MC सह ताजे कापणी केलेले धान्य एकाच टप्प्यात कमी-तापमानाच्या ड्रायरमध्ये सुरक्षितपणे वाळवले जाऊ शकते जर मोठ्या प्रमाणात खोली 2m पर्यंत मर्यादित असेल आणि हवेचा वेग किमान 0.1 m/s असेल. तथापि, बहुतेक विकसनशील देशांत, जेथे वीज निकामी होणे अजूनही सामान्य आहे, तेथे पंखे चालविण्यासाठी बॅकअप वीज पुरवठ्याशिवाय मोठ्या प्रमाणात ओलावा असलेले धान्य मोठ्या प्रमाणात ठेवणे हे एक महत्त्वपूर्ण धोका आहे.

पोस्ट वेळ: एप्रिल-२२-२०२४